FOIRE AUX QUESTIONS SUR LES CONVOYEURS INDUSTRIELS

Mis au point par l’ingénieur russe Alexandre Lopatine pour assurer le transport du sable aurifère afin de procéder à son lavage après l’extraction, le convoyeur à bande moderne a vu le jour en 1859. Ancêtre des différents types de convoyeurs modernes, il s’organise autour d’une bande sans fin, d’un tambour de commande, d’un tambour d’extrémité, de galets porteurs et d’un système de motorisation basé sur une roue hydraulique.

Qu’est ce qu’un convoyeur industriel ?

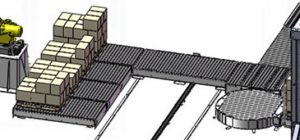

Il est possible de le définir comme un équipement mécanique permettant d’assurer l’acheminement de matières premières, de produits finis ou semi-finis à l’intérieur d’une carrière, d’une mine, d’une usine, d’un entrepôt, d’un complexe industriel ou d’une plateforme logistique. Le convoyage industriel permettent d’assurer, sans intervention des opérateurs, la manutention en continu et le transfert sur des distances très réduites (par exemple de bâtiment à bâtiment) de produits seuls ou en lot, d’emballages pleins ou à remplir, de palettes chargées… Ce type d’installation industrielle permet d’approvisionner une chaîne de production, une ligne de conditionnement, un centre de préparation de commandes ou un espace de stockage.

Par abus de langage l’on utilise souvent le terme de tapis roulant industriel alors qu’il ne représente que l’une des différentes technologies utilisées pour la conception de transporteurs ou convoyeurs industriels.

Nos convoyeurs

Quels sont les différents types de convoyeurs ?

La gamme des convoyeurs industriels est extrêmement étendue étant donné les très nombreux et très divers usages auxquels ils sont destinés. Ce n’est pas tant la nature des charges qui permet d’en établir une classification que les technologies utilisés pour leur mise au point et leur fonctionnement dans le travail.

- Les convoyeurs à rouleaux sont principalement utilisés pour assurer le transfert d’emballages de types cartons, caisses, boîtes et autres packaging. Les convoyeurs à rouleaux peuvent également déplacer des produits et des marchandises, sous conditions de rigidité de la surface de supports et de dimensions minimales, afin qu’ils ne risquent par de rester coincés.

- Les convoyeurs à chaînes sont notamment utilisés pour déplacer des types de charges (palettes, containers, rolls…) qui en raison de leur structure d’appui au sol (pieds, semelles…) sont difficilement convoyables par d’autres types de matériels sans risque d’incident (blocage…). Ce type de convoyeur est aisément modulable avec l’ajout de chaînes supplémentaires pour le transport de produits à rigidité réduite.

- Les convoyeurs à bande permettent d’assurer le transfert en vrac de produits pondéreux sur de courtes distances. Ils sont notamment utilisés dans le secteur minier, les carrières, la production de matériaux de construction, l’agriculture et l’agroalimentaire.

- Les transporteurs à vis sans fin sont principalement utilisées pour réaliser le transfert de solides de petite taille (grains, cristaux, poudres…) et de produits boueux ou pâteux de taille réduite, avec des débits importants (jusqu’à plus de 100 m3 par heure).

- Les élévateurs à godets sont utilisés pour assurer le levage de pondéreux dans des environnements extractifs ou de transformation de matières premières. Ils sont notamment utilisés dans les carrières, dans l’industrie chimique et dans la sidérurgie.

- Les convoyeurs à pas de pèlerin sont destinés à assurer un levage des produits pas à pas, afin d’obtenir un chargement linéaire de l’installation ou un stockage intermédiaire dans l’approvisionnement d’une chaîne de production.

- Les convoyeurs à air comprimé fonctionnent en générant des flux d’air orientés afin de déplacer des charges légères voire très légères à très grande vitesse. Le même système de propulsion par air comprimé est utilisé dans le cadre du fonctionnement d’un convoyeur à résonnance.

En fonction de la gamme de produits transférés, les opérations de maintenance et d’entretien du convoyeur sont plus ou moins coûteuses. En effet plus la technologie utilisée est complexe, plus le travail des opérateurs de maintenance est important avec des interventions pouvant s’avérer compliquées.

Quels modes de fonctionnement pour les convoyeurs industriels ?

La construction des transporteurs industriels est basée sur l’analyse des besoins propres à chaque secteur d’activité voire à chaque entreprise. En fonction de la nature des produits ou des caractéristiques des emballages à convoyer, les technologies sélectionnées diffèrent lors de la phase de conception du convoyeur.

Pour résumer l’on peut dire que les choix technologiques pour la production de transporteurs industriels portent principalement :

- sur le mode d’accumulation, avec ou sans contact, des charges à transférer,

- sur le mode de déplacement motorisé ou par gravitation des produits ou des emballages,

- sur la variabilité de la vitesse de déplacement des différentes charges,

- sur le mode de déplacement des charges, par poussage, traction ou aspiration.

Comment fonctionne un tapis roulant industriel ?

Utilisant les mêmes bases techniques que les tapis roulants en usage dans les caisses de paiement de la grande distribution, le tapis roulant industriel est un fait un convoyeur à bande motorisé permettant d’assurer le transfert de produits déjà conditionnés (caisses, cartons, sachets…) ou de charges solides non emballées.

Sur le plan technologique le tapis roulant industriel est un équipement relativement simple composé de six éléments :

- une bande de roulement en matériau souple et dotée d’une surface lisse, rugueuse, glissante, à picots ou à chevrons,

- une sôle métallique lisse pour servir de support à la bande de roulement,

- un tambour de tête qui est couplé au système de motorisation de l’équipement,

- un tambour de queue destiné à permettre la mouvement circulaire de la bande sans fin,

- un dispositif manuel ou automatique de réglage de la tension de la bande de roulement,

- un moteur électrique de type asynchrone triphasé ou alimenté en courant continu.

Sur le plan pratique, le tapis roulant industriel permet d’assurer le déplacement sur de très courtes distances de charges légères, jusqu’à quelques dizaines de kilos, sur des plans horizontaux ou inclinés. Dans ce dernier cas la bande roulante peut être utilisée sur un plan ascendant ou sur un plan descendant, en fonction des besoins.

Le tapis roulant industriel est principalement utilisé dans le secteur de la logistique, pour la préparation de commandes et la production dans l’industrie légère étant donné ses caractéristiques techniques.

Comment fonctionnent les bandes transporteuses ?

Basée sur le même concept que le tapis roulant classique, la bande ou courroie transporteuse est notamment utilisée dans le cadre d’activités industrielles nécessitant le transport de pondéreux de types poudres (ciments, sable…), agrégats (cailloux, terres, charbons, minerais…), grains (céréales, maïs, riz…) ou cristaux (sucre, sel, sable…). Ce système de manutention permet d’assurer le transport sur de courtes distances (quelques kilomètres maximum) de charges emballées ou conditionnées comme de produits en vrac. Le convoyage peut être effectuée à la fois sur des trajectoires courbes ou en forme de ligne droite, sur un plan ascendant, descendant ou parfaitement horizontal.

La bande transporteuse est constituée d’un tapis en matériaux souples, se présentant sous la forme d’une surface plane ou incurvée et pouvant comporter des nervures, des picots ou des chevrons pour faciliter l’adhésion des produits à transférer. Le tapis circule sur une série de poulies motorisées et possède à chaque extrémité des tambours assurant sa mise sous tension.

Les courroies transporteuses sont également utilisées dans le domaine du transport : sous forme de trottoir roulant pour les personnes en milieu urbain ou sous forme de transporteur de bagages dans les aéroports.